Российские ученые впервые «напечатали» крупногабаритный корпус вертолетного двигателя

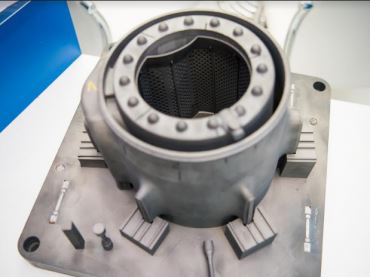

Внутренний корпус двигателя российского вертолета

ВК-2500, полностью созданный методом послойного лазерного

сплавления, представлен на стенде Министерства науки и высшего

образования РФ на форуме «Открытые инновации» в Сколково.

Применение аддитивных технологий для изготовления двигателя

позволило сократить срок изготовления до 14 дней. Разработчики:

НИТУ «МИСиС» и Санкт-Петербургский государственный морской

технический университет (СПбГМТУ).

Использование аддитивных технологий при производстве современных

авиационных двигателей позволяет сократить производственный цикл,

снизить издержки производства и значительно ускорить и

оптимизировать процессы моделирования и конструирования новых

узлов.

Научно-техническая коллаборация инженеров СПбГМТУ и

материаловедов НИТУ «МИСиС» в рамках постановления Правительства

№ 218 реализует комплексный проект по созданию

крупногабаритных узлов для отечественного авиастроения. В августе

2019 года на международном авиасалонеа МАКС был представлен

первый полноразмерный прототип кольца перспективного

отечественного авиадвигателя ПД-14, произведенный с

использованием технологии прямого лазерного выращивания.

При создании внутреннего корпуса вертолетного двигателя ВК-2500

была использована аддитивная технология послойного лазерного

сплавления – крупная функциональная деталь сложной

геометрической формы была полностью «напечатана» из порошка

титанового сплава.

«Представленный функциональный узел действительно уникален.

Можно с уверенностью сказать, что это первая деталь такой

сложности и такого габарита, полученная в России с помощью

технологии послойного лазерного сплавления из отечественных

порошковых материалов», – подчеркивает

исполнитель проекта, зам. директора по научной и проектной

деятельности Института лазерных и сварочных технологий СПбГМТУ

Евгений Земляков.

Применение метода послойного лазерного сплавления в сочетании с

оптимизацией режимов 3D-принтера кардинально снизило объем

последующей механической обработки корпуса двигателя (шлифовки,

обтачки, протравки и тд), соответственно, сократились сроки

изготовления – до 14 дней. Это дает возможность снизить

производственную себестоимость узла, обеспечивая тем самым общую

конкурентоспособность отечественного авиадвигателя.

«Совместно с коллегами из НИТУ «МИСиС» мы реализуем

комплексный проект, в котором разрабатываются наиболее интересные

с точки зрения промышленного применения аддитивные технологии.

Это прямое лазерное выращивание и послойное лазерное сплавление

(SLM-технология). У каждой технологии своя

область применения. Прямое выращивание используется нами для

изготовления заготовок габаритами от 0,5 м до 2 м. Послойный

лазерный синтез – для заготовок размером до 0,4 м,

– рассказывает Евгений Земляков.

– Оба метода являются сложными многофакторными

процессами, требующими комплексного подхода. В SLM-технологии –

это модифицирование детали под аддитивную технологию, определение

ориентации детали в процессе выращивания, выбор стратегий

выращивания и конструкции поддерживающих структур. При этом

технология изготовления не ограничивается только работой

3D-принтера».

Послойное лазерное сплавление – аддитивная технология, для

которой характерны специфические особенности. Как

отмечает один из разработчиков проекта, директор

института ЭкоТех НИТУ «МИСиС» Андрей

Травянов: «Массивная деталь «растет» в процессе

производства слой за слоем, и в определенный момент, с набором

массы и при создании искривлений поверхности, геометрия

заготовки начинает «плыть». Результат – деталь забракована. С

учетом этого, при моделировании и последующем выращивании

используется множество – до 75% общей массы детали —

конструкционных поддержек, которые растут параллельно детали и

после окончания работы должны быть удалены. Нам удалось снизить

их массу более чем в 3 раза, с 75% до

23%».

Такая оптимизация значительно сократила количество используемого

при производстве титанового порошка. В настоящее время готовятся

испытания полученного узла двигателя на базе одного из ведущих

профильных двигателестроительных предприятий России.

Пресс-служба НИТУ «МИСиС»